前沿 | 浅谈陶瓷基复合材料(CMC)

2019年10年05日

航空产业网 2019-10-05

陶瓷基复合材料(CMC)的定义

复合材料可根据基材的不同分为三类:聚合物基复合材料(Polymer Matrix Composite,PMC),金属基复合材料(Metal Matrix Composite, MMC)与本篇主要介绍的陶瓷基复合材料(Ceramic Matrix Composite,CMC)。其中,PMC的应用在航空航天中占据主导地位,以至于现在人们提起复合材料,就会联想到热固性塑料和CFRP(碳纤维强化聚合物基复材)等名词。

复材分类由航空产业网整理

陶瓷基复合材料(CMC)是以陶瓷为基材复合材料,是近十余年才开始较大范围使用的新材料。陶瓷是人类使用历史最悠久的材料之一,有诸多优良的特性,例如高强度,耐高温,重量轻等。但由于其韧性差,传统工业上,陶瓷仅有制造切削工具等为数不多的应用。而开发陶瓷基复合材料CMC就是为了克服传统陶瓷的疲劳特性和韧性问题,同时仍然利用陶瓷基体的固有的高强度和耐高温性能。

2001款911RS2首次应用了C/SiC刹车盘

工业上使用的CMC大致分为非氧化物型和氧化物型。在非氧化型中,主要有用于高级跑车等的刹车、离合器等的碳纤维增强SiC基复合材料(C/ SiC)和用于飞机发动机等的是SiC纤维增强SiC基材复合材料(SiC/SiC)。

喷气式发动机高温材料的历史,从20世纪40年代铸造合金的使用开始,耐高温性能逐渐提高,但自20世纪90年代以来已接近金属材料的理论极限,只能达到约1150°C。

涡轮入口温度(TIT)的提高

SiC/SiC陶瓷基复合材料,将长多股SiC纤维与SiC陶瓷复合在一起,能显著提高陶瓷材料性能:即保留了SiC陶瓷耐高温、高强度、抗氧化、耐腐蚀、耐冲击的优点,同时兼具SiC纤维增强增韧作用,克服了SiC陶瓷断裂韧性低和抗外部冲击载荷性能差的先天缺陷。

涡轮叶片典型工况下SiC/SiC优势巨大(图片来自IHI)

在航空喷气发动机中使用的SiC纤维的CMC复材(SiC/SiC)具有承受1200℃甚至1400℃的高温性能,主要用于发动机燃烧室内衬、喷口导流叶片、机翼前缘、涡轮叶片和涡轮罩环等部位,是目前关乎到发动机性能的先进战略级材料。目前主要面临问题是如何降低成本和建立性能检测技术等问题。

在氧化物类(OX/ OX)中,有莫来石纤维增强的氧化铝基质复合材料和氧化铝纤维增强的氧化铝基质复合材料等,使用温度约为1000℃。一般来说,性能比不上非氧化型CMC。

前景光明的SiC纤维

日本由于矿产资源匮乏,新型复合材料的研发一直作为国家战略。坐落于仙台的东北大学(鲁迅曾就读其医学部)在材料科学方面处在领先地位。SiC纤维就是于1975年在日本东北大学诞生的一种新技术。研究成果的成功转化使日本公司在全球获得了大部分SiC纤维的市场份额。

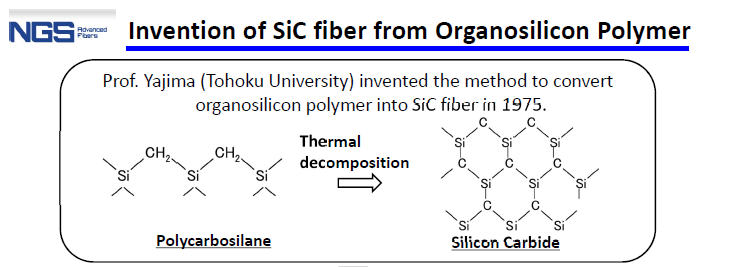

SiC纤维由聚碳硅烷制备,来自NGS

工业化生产SiC纤维,主要是用东北大学发明的先驱体转化法。先生产聚碳硅烷并熔纺成连续聚碳硅烷纤维,再经过空气中约200 ℃氧化交联得到不熔化聚碳硅烷纤维,最后在高纯氮气保护下1000℃以上裂解得到SiC纤维。

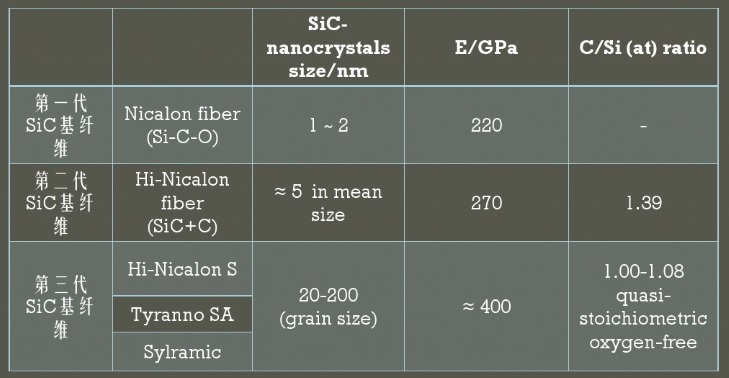

三代SiC纤维性能对比

典型的SiC纤维产品是日本Nippon Carbon公司的Nicalon和宇部兴产公司的Tyranno纤维。目前已发展到第三代。

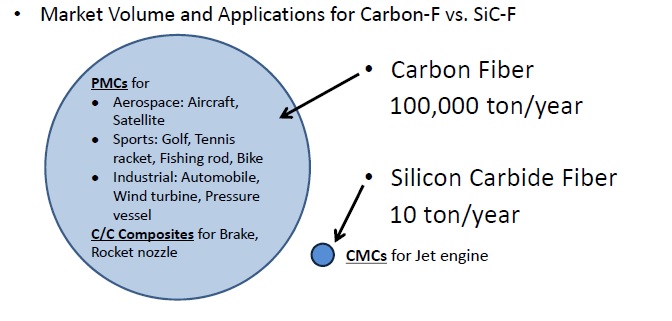

碳纤维与SiC的2018年市场份额,图片来自NGS

目前,SiC纤维产量仅为碳纤维产量的万分之一,市场前景良好。主要问题是工艺性的提高和成本降低上。

SiC纤维采用化学气相沉积(CVD)方法制备涂层,与基质结合形成预浸料。

预浸料铺贴后经过压实、机械加工并通过检验后成为CMC零件。

CMC材料在航空领域的应用案例

CMC作为热防护系统的例子,图片来自NASA

CMC最早用于航天飞机等的热防护系统。例如CMC材料(C/C结构)制成的隔热瓦能很好的解决航天飞机再次进入大气层时舱体因与空气摩擦而温度过高的问题。

NASA的X-33在气动加热效应明显的机头和机翼前缘使用了C/C复合材料。新一代的高超声速飞机,CMC也是必不可少。

近年来,高性能的CMC(SiC/SiC)逐渐被用于发动机的静止零件。如尾喷管、护罩等。由于高昂的成本,CMC零件首先被用于军用发动机。赛峰发动机(包括原Snecma)在80年代就在M88发动机尾喷管上应用了CMC。普惠的F119与GE航空的F414均使用了CMC做尾喷管等部位的零件。罗罗也有将CMC用于发动机零件的实验性尝试。另根据公开报道,我国的WS-15也使用了CMC材料的尾喷管调节片。

LEAP使用CMC材料制造涡轮护罩,图片来自CFM

CFM公司的LEAP发动机是第一款采用CMC组件的商用喷气发动机。LEAP发动机采用18个固定式CMC涡轮罩环。因使用CMC材料,仅需要较少的空气从流动路径中转向以冷却热区部件,通过保持更多的空气产生推力而不是冷却部件,发动机有更大的推力下的同时拥有更高的效率。 根据最近国外研究,到2026年,CMC市场预计将达到75亿美元,主要受核工业、航空航天业需求以及国防产业应用的推动。

F414上测试的低压涡轮叶片,图片来自GE

CMC作为运动零件,目前尚无大规模航空应用。2015年2月,GE在F414上曾经完成了CMC低压涡轮零件的500个循环的测试。验证了由轻质耐热CMC制成的涡轮叶片优秀的高温性能和耐久性,为将来在GE的GE9X乃至自适应循环发动机应用做了前期的准备。

布局CMC产业链的GE

美国GE数十年来长期投入CMC研发,累计投入超过15亿美元。其20世纪70年代就开始进行CMC应用的相关研究。到1986年,GE获得了使用陶瓷基复材制造大型燃气轮机专利技术,并应用于发电厂。2000以后,通过10年以上的努力,GE建立了美国第一个完全集成的CMC供应链,其中包括在俄亥俄州,特拉华州,北卡罗来纳州以及最近的2018年阿拉巴马州工厂,由这四个相互关联的GE生产基地的组成网络。位于亨茨维尔的阿拉巴马工厂是原由GE、赛峰和日本Nippon Carbon合资的SiC纤维工厂。该厂是以日本NGS 的SiC纤维工厂为范本的扩大产能版。

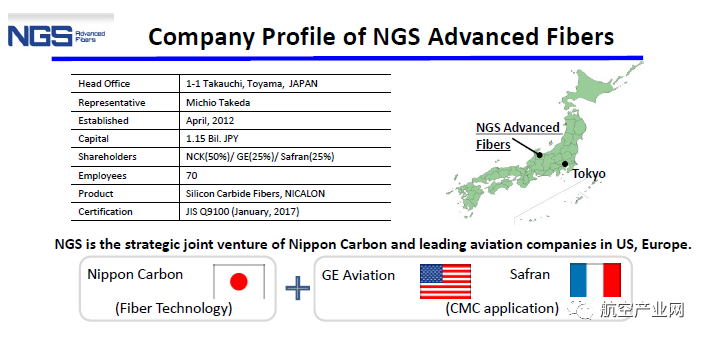

GE、赛峰与Nippon Carbon合资的NGS

位于日本富山的NGS公司成立于2012年,日本的NCK持股50%,GE与赛峰各25%。据信是目前世界上规模最大的生产CMC纤维的企业。

GE的CMC供应链,图片来自GE公开资料

控制整个供应链意味着GE可以通过打磨制造过程来提高生产率并降低成本。

GE9X,图片来自GE官网

根据GE公司的官方资料,创造了推力世界记录的GE9X在燃烧室和高压涡轮上使用了CMC材料。GE未来的自适应循环发动机也将使用CMC材料零件。该发动机的喷气发动机温度将提升至新水平。预计发动机推力将增加25%,燃油效率将提高10%。

我国的CMC发展状况

我国从20世纪80年代开始,以张立同院士领导的西北工业大学研发团队为先驱,中航复材、航天材料及工艺研究所、国防科大、中科院硅酸盐研究所等单位先后启动了SiC纤维与SiC/SiC复材的相关研发工作,取得了卓有成效的成果;目前国内已经突破第二代SiC纤维和SiC/SiC复合材料研制关键技术,具备了构件研制和小批量生产能力,并实现了三代产品的产业化。国内正以产学研模式开展工艺的创新与技术的产业化,国防科技大学是中国最早进行碳化硅纤维研制的单位,目前已与苏州赛菲、宁波众兴新材展开合作;此外,厦门大学已于2015 年3 月与火炬电子展开合作。

宁波日报关于SiC纤维生产线的相关报道

据报道,苏州赛力菲陶纤有限公司是我国首家成功实现连续SiC纤维产业化生产的企业。2017年年底,宁波众兴新材料有限公司建立了国内首条10吨级第二代连续碳化硅纤维量产生产线。

CMC质量轻,耐高温,对航空发动机与高超声速飞行器的研发有关键作用。

作为一种高科技新材料,CMC材料在资本市场也广受关注。相信“两机”专项的牵引下和社会资本的持续投入下,我国CMC的产业水平将会不断提高。

2019年10年05日

2019年12年02日

2019年06年25日

2019年11年08日

2021年06年21日

2021年03年30日

2019年12年02日

2019年11年08日

2020年10年07日

2020年06年02日

评论 (0)